Ich bin gerade dabei, aus einem alten Werkbankgestell eine Feldschmiede zu bauen.

Hier mal der Ausgangszustand, stand bei meinen Eltern ca. 20 Jahre im Freien und hat mächtig Rost angesetzt:

Sandgestrahlt und grundiert:

Frisch lackiert (die grüne Farbe hatte ich mal beim Aldi gekauft):

Das Deckblech war dann doch schon zu löchrig, da habe ich ein neues Blech besorgt (2mm stark). Geplant habe ich, einen Flachstahlrahmen einzuschweißen, in den dann das (doch ca. 30 kg schwere) Esseisen eingelassen wird. Der Ventilator wird seitlich an das Gestell geschraubt. Hier eine erste Sitzprobe - das Esseisen muss man sich natürlich um 180° gedreht vorstellen:

Um die Tischplatte kommt noch umlaufend ein Flachstahl 20x5.

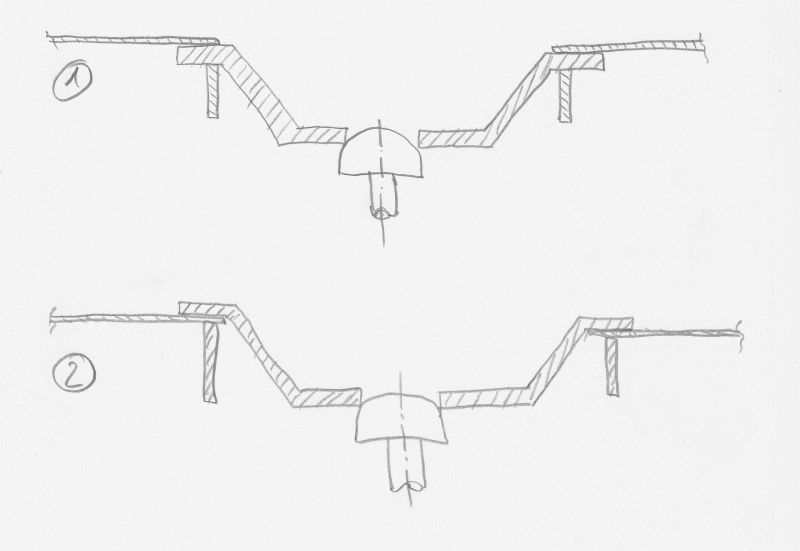

Jetzt meine Frage: spricht etwas dagegen, das Blech über das Esseisen (Version 1) laufen zu lassen (es hat auf dem Postweg ein paar Ecken eingebüßt), das wäre optisch ansprechender. Oder muss man damit rechnen, dass das Blech am Essenrand verbrennt?

Die 2. Version wäre, wie allgemein üblich, das Blech unter das Esseisen auf dem Flachstahlrahmen zu platzieren? Guckt ihr mal auf die folgende Skizze:

Schreibt mal bitte eure Einschätzungen dazu!