Ambosse bei Minusgraden vorwärmen

Ambosse bei Minusgraden vorwärmen

6 декабря 2012 г., 22:24

Hallo Leute,

die kalte Jahreszeit ist bereits voll im Gange.

Immer wieder habe ich gehört dass das Schmieden auf einem kalten Amboss schlecht für diesen ist und Bruchgefahr besteht.

Seit dem "wärme" ich meine Amboss auf bevor ich anfange darauf zu arbeiten.

Ein 20mm Flacheisen erhitzen und auf den Amboss legen. Dann durch ein bisschen hin und her schieben alles gleichmäßig wärmen bis der Amboss "handwarm" ist. Hin und her schieben damit es nicht zu heiß an einer Stelle wird.

Ich frage mich jedoch ob das oben beschriebene ausreicht?? Wenn ich nach 10 min Arbeit die Hand auf den Amboss lege fühlt sich dieser wieder genau so kalt an wie vor dem aufwärmen.

Klar, ein bisschen Flacheisen wärmt einen 200kg Klotz nicht durch und durch auf.

Was macht ihr so mit euren Ambossen? Was wisst ihr über das Thema?

Gruß

Willi

die kalte Jahreszeit ist bereits voll im Gange.

Immer wieder habe ich gehört dass das Schmieden auf einem kalten Amboss schlecht für diesen ist und Bruchgefahr besteht.

Seit dem "wärme" ich meine Amboss auf bevor ich anfange darauf zu arbeiten.

Ein 20mm Flacheisen erhitzen und auf den Amboss legen. Dann durch ein bisschen hin und her schieben alles gleichmäßig wärmen bis der Amboss "handwarm" ist. Hin und her schieben damit es nicht zu heiß an einer Stelle wird.

Ich frage mich jedoch ob das oben beschriebene ausreicht?? Wenn ich nach 10 min Arbeit die Hand auf den Amboss lege fühlt sich dieser wieder genau so kalt an wie vor dem aufwärmen.

Klar, ein bisschen Flacheisen wärmt einen 200kg Klotz nicht durch und durch auf.

Was macht ihr so mit euren Ambossen? Was wisst ihr über das Thema?

Gruß

Willi

www.schmiedekunst-weyer.de

6 декабря 2012 г., 23:30

Hallo,

also rein von der Logik her, ist es dem Amboss egal, ob Minusgrade sind.

Der Temperaturunterschied zwischen Amboss und Werkstück beträgt 800-1300 Grad.

Zwischen einem heißen Sommertag und tiefstem Winter sind es gerade mal 50 Grad Differenz. Für uns gefühlt natürlich fühl, aber in Anbetracht der Temperaturen beim Schmieden sehr wenig.

Also ich würde mir da deshalb keine Gedanken machen.

(zumal vorheizen bei so viel Masse eh dermaßen unpraktikabel ist, dass man von unmöglich sprechen kann, sodass man es eh nicht ändern kann, selbst wenn es relevant wäre..)

Grüße,

Martin

also rein von der Logik her, ist es dem Amboss egal, ob Minusgrade sind.

Der Temperaturunterschied zwischen Amboss und Werkstück beträgt 800-1300 Grad.

Zwischen einem heißen Sommertag und tiefstem Winter sind es gerade mal 50 Grad Differenz. Für uns gefühlt natürlich fühl, aber in Anbetracht der Temperaturen beim Schmieden sehr wenig.

Also ich würde mir da deshalb keine Gedanken machen.

(zumal vorheizen bei so viel Masse eh dermaßen unpraktikabel ist, dass man von unmöglich sprechen kann, sodass man es eh nicht ändern kann, selbst wenn es relevant wäre..)

Grüße,

Martin

7 декабря 2012 г., 7:53

Moin zusammen ,

ich denk das auch die Umgebungtemeratur viel zum abkühlen beiträgt und nicht nur der Ambos obwohl wie huij schon geschrieben hat ist das eher eine "Menschliche" gefühlssache . Ist natürlich auch noch eine Sache obs windig ist oder nicht usw.

Und den Amboss auf dauer warm zu halten ist ja so gut wie unmöglich.

ich denk das auch die Umgebungtemeratur viel zum abkühlen beiträgt und nicht nur der Ambos obwohl wie huij schon geschrieben hat ist das eher eine "Menschliche" gefühlssache . Ist natürlich auch noch eine Sache obs windig ist oder nicht usw.

Und den Amboss auf dauer warm zu halten ist ja so gut wie unmöglich.

Gruß von der Grenze

Jörg

Und immer schön das Feuer schüren

Jörg

Und immer schön das Feuer schüren

7 декабря 2012 г., 9:19

Hallo,

Ernst Refflinghaus hat mir vor längerer Zeit dringlichst geraten, den Amboß bei tiefen Temperaturen vorzuwärmen. Abbrechende Hornspitzen waren bei entsprechend unterkühlten Werkstätten nicht selten. Übrigens: Die Deutsche Bahn hat bei starken Minustemperaturen auch immer wieder Probleme mit Schienenbrüchen.

Grüße

Sebastian

Ernst Refflinghaus hat mir vor längerer Zeit dringlichst geraten, den Amboß bei tiefen Temperaturen vorzuwärmen. Abbrechende Hornspitzen waren bei entsprechend unterkühlten Werkstätten nicht selten. Übrigens: Die Deutsche Bahn hat bei starken Minustemperaturen auch immer wieder Probleme mit Schienenbrüchen.

Grüße

Sebastian

7 декабря 2012 г., 9:57

Hatte er auch gesagt wie ?

Sind zwar kleiner aber wer wärmt den seine Gesenke vom Maschinenhammer vor ?,die dürften unter höheren Belastungen sehen.

Gruß Maik

Sind zwar kleiner aber wer wärmt den seine Gesenke vom Maschinenhammer vor ?,die dürften unter höheren Belastungen sehen.

Gruß Maik

7 декабря 2012 г., 10:23

Hallo Matrin,

leider ist das, was du aufgeführt hast, meines Erachtens falsch. Die Temperaturdifferenz für den Amboss ist zwar nicht hoch, findet aber in einem für Stahl durchaus kritischen Temperaturfenster statt. Der Werkstoff kann über eine sehr geringe Temperaturdifferenz sein Bruchverhalten dramatisch verändern.

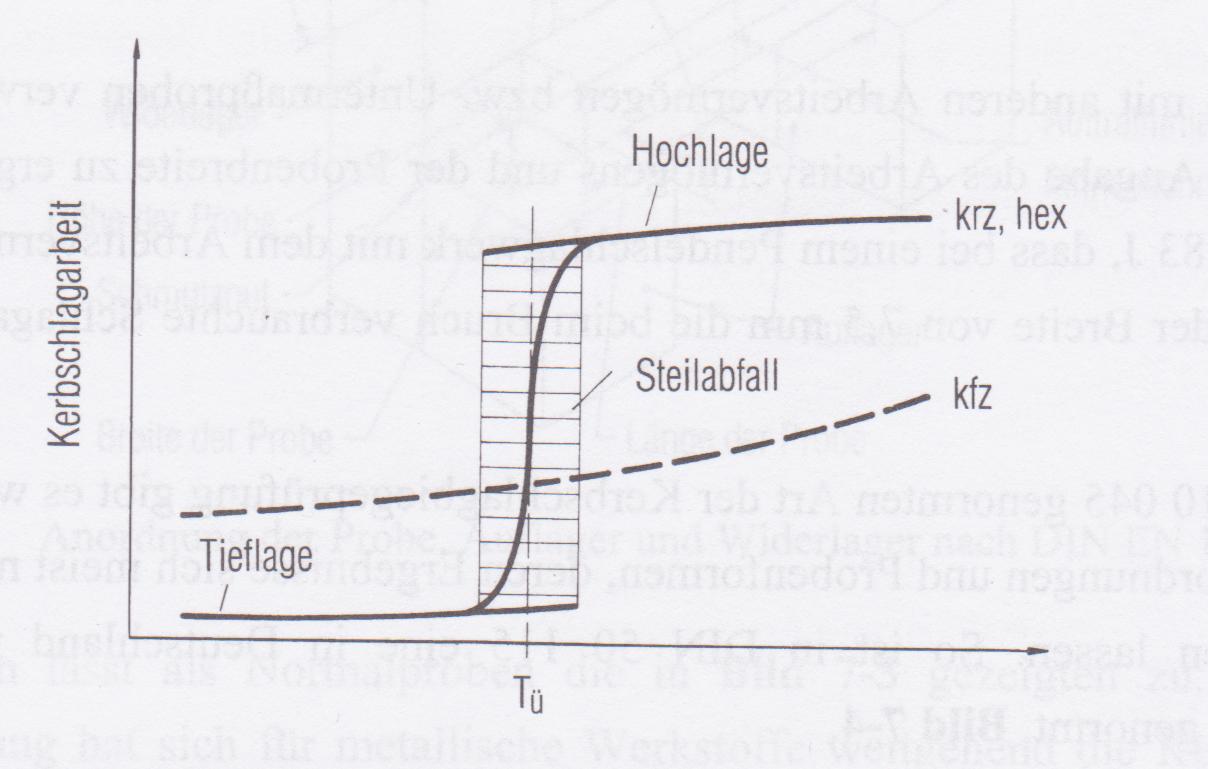

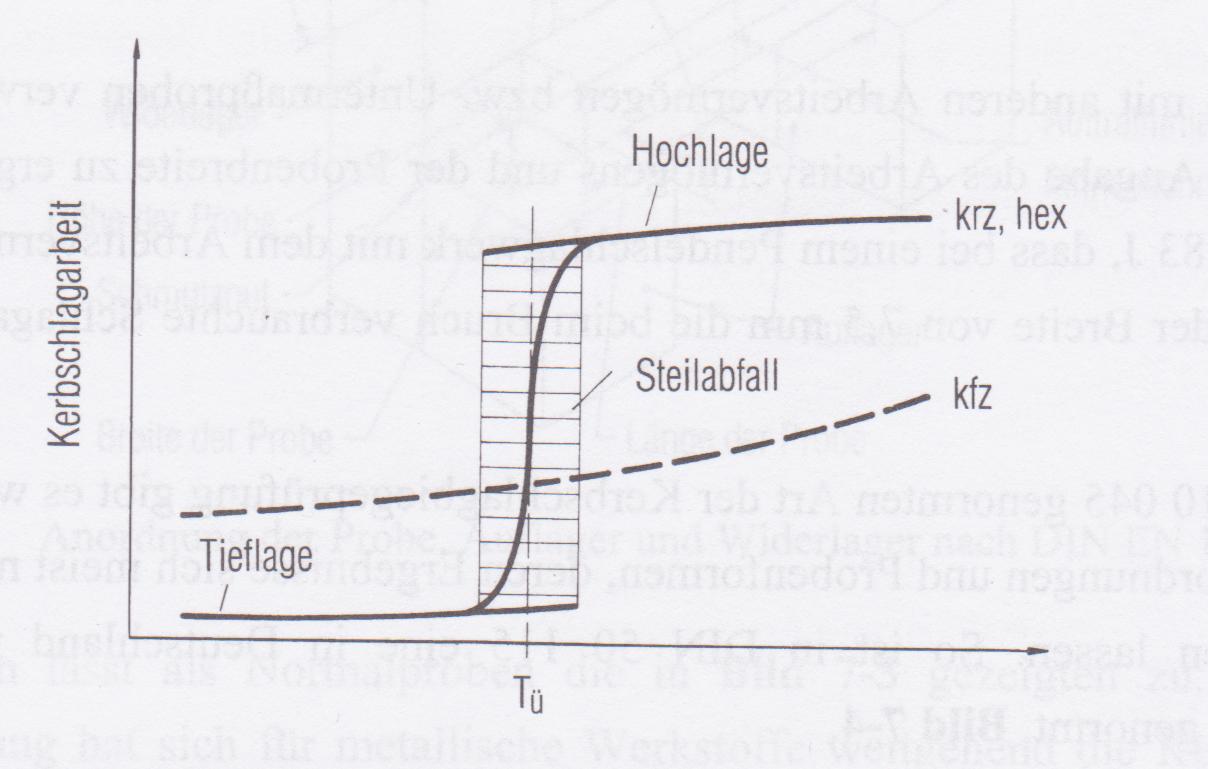

Ich habe anbei mal ein Schaubild angefügt, wo man die Hoch- und Tieflage der Kerbschlagarbeit schematisch aufgetragen sind.

In wie weit ein Ambossvorwärmen dann nötig ist, oder auch was bringt, ist wiederrum eine andere Frage. In dieser Hinsicht halte ich das Vorwärmen mit einem Flacheisen für fragwürdig. Ein ausreichend großer Trog mit kochendem Wasser wäre da wohl sinnvoller, wenn man seinen Amboss denn bruchgefärdet sieht.

Eine beheitze Werkstatt ist im Winter aber sicher der beste Arbeitsort sowohl für Amboss als auch Schmied.

leider ist das, was du aufgeführt hast, meines Erachtens falsch. Die Temperaturdifferenz für den Amboss ist zwar nicht hoch, findet aber in einem für Stahl durchaus kritischen Temperaturfenster statt. Der Werkstoff kann über eine sehr geringe Temperaturdifferenz sein Bruchverhalten dramatisch verändern.

Ich habe anbei mal ein Schaubild angefügt, wo man die Hoch- und Tieflage der Kerbschlagarbeit schematisch aufgetragen sind.

In wie weit ein Ambossvorwärmen dann nötig ist, oder auch was bringt, ist wiederrum eine andere Frage. In dieser Hinsicht halte ich das Vorwärmen mit einem Flacheisen für fragwürdig. Ein ausreichend großer Trog mit kochendem Wasser wäre da wohl sinnvoller, wenn man seinen Amboss denn bruchgefärdet sieht.

Eine beheitze Werkstatt ist im Winter aber sicher der beste Arbeitsort sowohl für Amboss als auch Schmied.

Последнее редактирование: 7 декабря 2012 г., 10:33,

Philippe Brasseur

7 декабря 2012 г., 10:28

@ Aeglos: Wunderbar erklärt, besser als in der Berufsschule

Als gelernte Metallfachkraft, muss ich sagen das es durchaus Probleme geben kann, wenn der Stahl zu kalt ist. Stähle brechen bei kälte viel leichter, als bei Wärme. Dazu benötigt es aber keinenfalls Temperaturunterschiede von 900 Grad! 20 Grad machen da viel aus! Man soll z.b. in durchgefrohrenen Räumen, dazu zähle ich jetzt mal Werkstätten, in denen es 0 Grad hat, die Werkzeugmaschinen nicht sofort unter Last anlaufen lassen. Weil es zu Brüchen in den Führunge, Spindeln und anderen stärker belasteten Teilen kommen kann. So was lernt man nicht als Schreiner, Maurer, Metallbauer oder Schuster, auch nicht als Elektriker. Ich möchte hier diese Berufe nicht in ein schwaches Licht rücken, nur anzeigen, das manchmal Fachpersonal mehr Wissen über gewisse Dinge vermittelt bekommt als andere Fachkräfte aus anderen Bereichen. Ihr wisst was ich meine.....

Wenn man Stahl auf -30 Grad abkühlt bircht er seeehr schnell, ohne übertriebene Last. Bei + 15 Grad hält er wesentlich mehr aus. Hier herrschen nur 45 Grad unterschied. Also das mit den grossen Temperaturunterschieden ist völliger Quatsch!

Und 45 Grad Temperaturunterschied haben wir auch in unserer Klimazone. Winter -15, Sommer + 30 Grad. So viel ist das nicht.

Ich habe gestern beim Ausschmieden eines Stahlstücks bemerkt, das die Gesenke des UHF 50 so dermaßen ausgekühlt sind, das beim ersten Schlag des Gesenks die Aussenhaut des Stahls schon wieder "schwarz" war. Die Glühfarbe des übrigen Stücks hell-rot.

Umsonst würde keine Empfehlung des Herstellers erfolgen, das Werkzeug anzuwärmen!

Täuscht euch da blos nicht.......

Ingo

Als gelernte Metallfachkraft, muss ich sagen das es durchaus Probleme geben kann, wenn der Stahl zu kalt ist. Stähle brechen bei kälte viel leichter, als bei Wärme. Dazu benötigt es aber keinenfalls Temperaturunterschiede von 900 Grad! 20 Grad machen da viel aus! Man soll z.b. in durchgefrohrenen Räumen, dazu zähle ich jetzt mal Werkstätten, in denen es 0 Grad hat, die Werkzeugmaschinen nicht sofort unter Last anlaufen lassen. Weil es zu Brüchen in den Führunge, Spindeln und anderen stärker belasteten Teilen kommen kann. So was lernt man nicht als Schreiner, Maurer, Metallbauer oder Schuster, auch nicht als Elektriker. Ich möchte hier diese Berufe nicht in ein schwaches Licht rücken, nur anzeigen, das manchmal Fachpersonal mehr Wissen über gewisse Dinge vermittelt bekommt als andere Fachkräfte aus anderen Bereichen. Ihr wisst was ich meine.....

Wenn man Stahl auf -30 Grad abkühlt bircht er seeehr schnell, ohne übertriebene Last. Bei + 15 Grad hält er wesentlich mehr aus. Hier herrschen nur 45 Grad unterschied. Also das mit den grossen Temperaturunterschieden ist völliger Quatsch!

Und 45 Grad Temperaturunterschied haben wir auch in unserer Klimazone. Winter -15, Sommer + 30 Grad. So viel ist das nicht.

Ich habe gestern beim Ausschmieden eines Stahlstücks bemerkt, das die Gesenke des UHF 50 so dermaßen ausgekühlt sind, das beim ersten Schlag des Gesenks die Aussenhaut des Stahls schon wieder "schwarz" war. Die Glühfarbe des übrigen Stücks hell-rot.

Umsonst würde keine Empfehlung des Herstellers erfolgen, das Werkzeug anzuwärmen!

Täuscht euch da blos nicht.......

Ingo

http://naabtal-klinge.de/

........ Eins bist du dem Leben schuldig, kämpfe! oder trags mit Ruh - Bist du Amboss, sei geduldig. Bist du Hammer schlage zu!..........

______________________________________________________________________________

Es sind die Fantasten, die die Welt in Atem halten und nicht die Erbsenzähler!

Последнее редактирование: 7 декабря 2012 г., 10:33,

Ingo Müller

7 декабря 2012 г., 11:51

Hallo,

man lernt nie aus!

@aeglos:

Kannst du insbesondere zu deinem Schaubild noch 1-2 Sätze zur Erklärung (menetwegen auch einen Link..) hinzufügen.

So kann ich leider noch nicht so viel damit anfangen, zumal ich gerne verstehen würde, warum gerade in diesem Bereich

die 20 Grad so viel ausmachen..

Viele Grüße,

Martin

man lernt nie aus!

@aeglos:

Kannst du insbesondere zu deinem Schaubild noch 1-2 Sätze zur Erklärung (menetwegen auch einen Link..) hinzufügen.

So kann ich leider noch nicht so viel damit anfangen, zumal ich gerne verstehen würde, warum gerade in diesem Bereich

die 20 Grad so viel ausmachen..

Viele Grüße,

Martin

7 декабря 2012 г., 12:25

Kein Amboss,

aber trotzdem ein interessantes Beispiel.

Zu Liberty- Frachter

Beide Zitate aus Wikipedia

Wie schon gesagt Stahl und Kälte sind keine Freunde.

Aber eine Lösung für das Problem hab ich auch nicht.

Außer vielleicht eine Wolldecke über Nacht oder ne Heizung in der Werkstatt.

Gruß Heinz

Ps. Ich hab mal als Zulieferer für den Stahlhochbau in Sibirien gearbeitet.

Da wurde nur J0, J2 und K verarbeitet JR war nicht und die Vorgaben für das Schweißen waren schon krass.

(Vorwärmen -Streckenenergie -t8/5 usw.)

aber trotzdem ein interessantes Beispiel.

In zahlreichen Fällen hat es sich gezeigt, dass vor allem krz-Werkstoffe, die bei der üblichen Festigkeitsprüfung im (statischen) Zugversuch die Anforderungen erfüllen, in der Praxis zum Beispiel bei mehrachsiger Beanspruchung und tieferen Temperaturen durch Sprödbruch versagen können. Vor Kenntnis der möglichen starken Temperaturabhängigkeit der Zähigkeit sind wiederholt Schiffe (wie z. B. die Liberty-Frachter) bei niedriger Temperatur auf ruhiger See spröde auseinander gebrochen.

Zu Liberty- Frachter

Ein weiteres Problem stellte der in der Bessemerbirne oder im Thomas-Verfahren hergestellte Stahl dar. Der verfahrensbedingt hohe Stickstoffgehalt förderte die Neigung zu Sprödbrüchen. In kalten Gewässern wurde die Schweißnahtumgebung spröde und innerhalb von zehn Jahren sanken etwa hundert Schiffe auf Grund von Sprödbrüchen. Erst in der Nachkriegszeit gelang es, die Schweißtechnologie so zu entwickeln, dass auch die Nahtumgebung eine dem umgebenden Stahlmaterial entsprechende Zähigkeit aufwies. Ebenfalls erst in den Nachkriegsjahren (1952) wurde durch die Entwicklung des LD-Verfahrens die Herstellung schweißgeeigneter Stähle mit hoher Zähigkeit möglich.

Beide Zitate aus Wikipedia

Wie schon gesagt Stahl und Kälte sind keine Freunde.

Aber eine Lösung für das Problem hab ich auch nicht.

Außer vielleicht eine Wolldecke über Nacht oder ne Heizung in der Werkstatt.

Gruß Heinz

Ps. Ich hab mal als Zulieferer für den Stahlhochbau in Sibirien gearbeitet.

Da wurde nur J0, J2 und K verarbeitet JR war nicht und die Vorgaben für das Schweißen waren schon krass.

(Vorwärmen -Streckenenergie -t8/5 usw.)

Последнее редактирование: 7 декабря 2012 г., 12:41

7 декабря 2012 г., 12:41

Bei -10Grad werfe ich meinen Luftschmiedehammer auch nicht an. Bis der warm ist ...

Den Amboss wärme ich nicht vor. Das mag schon sein, dass sich Kälte und Stahl nicht vertragen. Bei den Arbeiten die ich mit dem Handhammer verrichte denke ich, dass das verträglich ist.

Niemand lässt sein Auto stehen, nur weil es draussen kalt ist

Gruß

Was man nicht tut, geschieht auch nicht

7 декабря 2012 г., 14:14

Ich kann gerne noch ein paar sachen zu der Grafik sagen. Ich habe die aus meinem Werkstoffkundeskript rauskopiert, einen Link habe ich daher nicht.

Was diese Grafik aussagt ist folgendes. Es gibt (hier in Bezug auf die Kerbschlagarbeit, also ein Zähigkeitsmaß, in Abhängigkeit der Temperatur) ein ausgeprägtes Hoch-Tieflagenverhalten des Werkstoffes. Das bedeutet, wenn ich mich der Temperatur Tü (Ü=Übergang) nähere, wird der Gradient dW/dT (=Steigung) der Kurve enorm groß. Das bedeutet, dass sich die Kerbschlagarbeit sehr stark ändert bei geringen Temperatureänderungen. Für Stahl ist Tü irgendwo in Richtung Winter, genaue Temperaturen kann ich dir nicht sagen.

Ich hoffe, das ist jetzt verständlich.

Einfache Baustähle verspröden schon ab 0°C. Bei richtigen Minustemperaturen dürfte auch die Zähigkeit eines Ambosswerkstoff stark herunter gesenkt werden, gerade wenn es sich um ein älteres Modell handelt (da keine fancy legierungselemente außer kohlenstoff, die die Kaltzähigkeit beeinflussen könnten. Phosphor ist sogar ziemlich sch****).

Ich mache mir aber auch keine Gedanken, solange nur der Handhammer zum Einsatz kommt. Am Ambosshorn mit 10kg Zuschläger ist vielleicht eine andere Geschichte.

Was diese Grafik aussagt ist folgendes. Es gibt (hier in Bezug auf die Kerbschlagarbeit, also ein Zähigkeitsmaß, in Abhängigkeit der Temperatur) ein ausgeprägtes Hoch-Tieflagenverhalten des Werkstoffes. Das bedeutet, wenn ich mich der Temperatur Tü (Ü=Übergang) nähere, wird der Gradient dW/dT (=Steigung) der Kurve enorm groß. Das bedeutet, dass sich die Kerbschlagarbeit sehr stark ändert bei geringen Temperatureänderungen. Für Stahl ist Tü irgendwo in Richtung Winter, genaue Temperaturen kann ich dir nicht sagen.

Ich hoffe, das ist jetzt verständlich.

Einfache Baustähle verspröden schon ab 0°C. Bei richtigen Minustemperaturen dürfte auch die Zähigkeit eines Ambosswerkstoff stark herunter gesenkt werden, gerade wenn es sich um ein älteres Modell handelt (da keine fancy legierungselemente außer kohlenstoff, die die Kaltzähigkeit beeinflussen könnten. Phosphor ist sogar ziemlich sch****).

Ich mache mir aber auch keine Gedanken, solange nur der Handhammer zum Einsatz kommt. Am Ambosshorn mit 10kg Zuschläger ist vielleicht eine andere Geschichte.

.

.